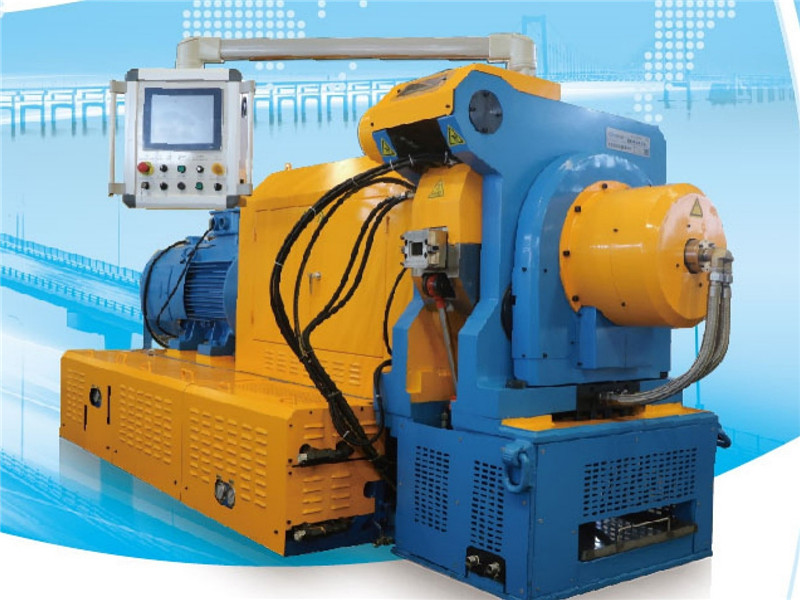

連続押出機

利点

1、摩擦力と高温下での供給ロッドの塑性変形により、ロッド自体の内部欠陥が完全に排除され、優れた製品性能と高い寸法精度を備えた最終製品が保証されます。

2、予熱やアニーリングを行わず、低消費電力で高品質な押出成形品が得られます。

3、単一サイズのロッド供給により、機械はさまざまな金型を使用することで幅広いサイズ範囲の製品を生産できます。

4、押出中に重労働や汚染を引き起こすことなく、ライン全体が簡単かつ迅速に操作されます。

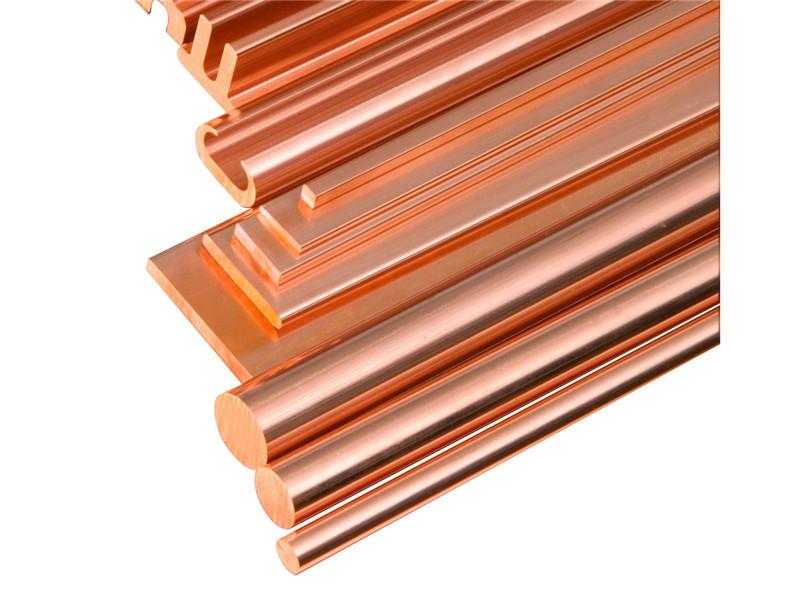

銅棒供給

1.銅平角線、小型銅母線、丸線の製造

| モデル | TLJ300 | TLJ300H |

| メインモーター出力(kw) | 90 | 110 |

| 送り棒径(mm) | 12.5 | 12.5 |

| 最大。製品幅(mm) | 40 | 30 |

| 平角線断面図 | 5-200 | 5~150 |

| 出力(kg/h) | 480 | 800 |

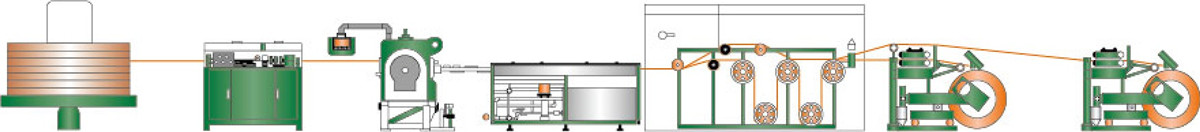

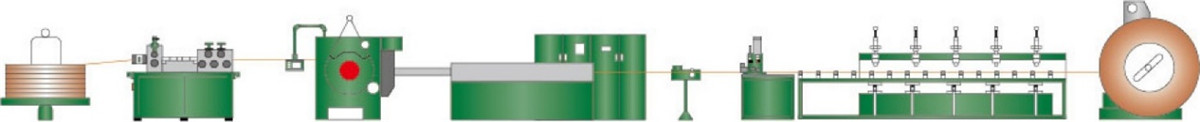

生産ラインのレイアウト

ペイオフ前処理押出機冷却システムダンサー巻取り機

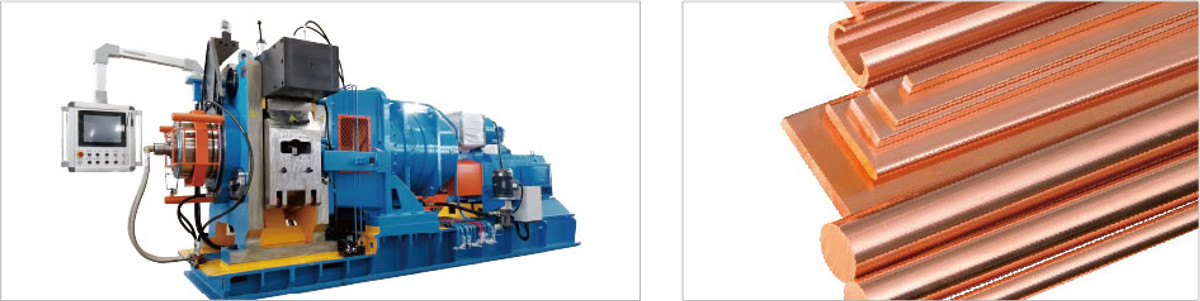

2.銅バスバー、銅丸形、銅プロファイルを作成するには

| モデル | TLJ350 | TLJ350H | TLJ400 | TLJ400H | TLJ500 | TLJ630 |

| 主電動機出力(kw) | 160 | 200 | 250 | 315 | 355 | 600 |

| 送り棒径(mm) | 16 | 16 | 20 | 20 | 25 | 30 |

| 最大。製品幅(mm) | 100 | 100 | 170 | 170 | 260 | 320 |

| 製品ロッド径(mm) | 4.5-50 | 4.5-50 | 8-90 | 8-90 | 12-100 | 12-120 |

| 製品断面積(mm2) | 15-1000 | 15-1000 | 75-2000 | 75-2000 | 300-3200 | 600-6400 |

| 出力(kg/h) | 780 | 950 | 1200 | 1500 | 1800 | 2800 |

生産ラインのレイアウト

ペイオフフィーダー&ストレートナー 押出機冷却システム長さカウンター製品ベンチ巻取機

3. 銅バスバー、銅ストリップを作成するには

| モデル | TLJ500U | TLJ600U |

| 主電動機出力(kw) | 355 | 600 |

| 送り棒径(mm) | 20 | 30 |

| 最大。製品幅(mm) | 250 | 420 |

| 最大。幅と厚さの比率 | 76 | 35 |

| 製品厚さ(mm) | 3-5 | 14-18 |

| 出力(kg/h) | 1000 | 3500 |

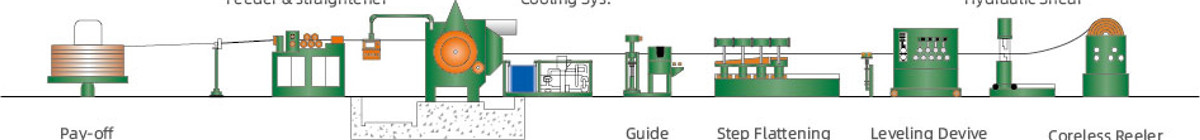

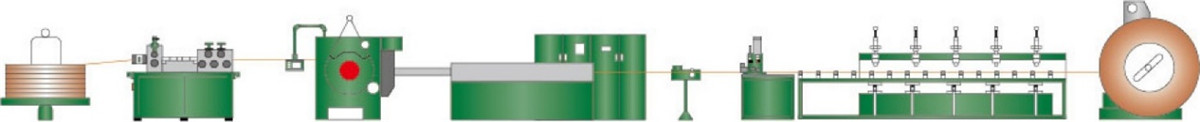

生産ラインのレイアウト

銅合金棒送り

整流子導体、黄銅ブランク、リン銅棒、リードフレームストリップ、鉄道トロリ線などに応用。

| TLJ350 | TLJ400 | TLJ500 | TLJ630 | |

| 材料 | 1459/62/63/65 黄銅銅/銀 (AgsO.08%) | リン銅 (Pso.5%) cu/Ag (Ags0.3%) | マグネシウム銅(MgsO.5%)鉄銅(Feso.1%) | マグネシウム銅(MgsO.7%)/Cucrzr |

| 送り棒径(mm) | 12/12.5 | 20 | 20 | 25 |

| 最大。製品幅(mm) | 30 | 150 (銀銅ストリップ) | 100(リードフレームストリップ:) | 320 |

| 製品ロッド径(mm) | リン銅球:10-40 | マグネシウム銅棒:20~40 | マグネシウム銅棒:20~40 | |

| 出力(kg/h) | 380 | 800-1000 | 1000-1200 | 1250/850 |

生産ラインのレイアウト

ペイオフフィーダー&ストレートナー 押出機冷却システム 長さカウンター巻取機

アルミ棒送り

平角線、バスバー、異形導体、丸チューブ、MPE、PFCチューブに適用

| モデル | LLJ300 | LLJ300H | LLJ350 | LLJ400 |

| 主電動機出力(kw) | 110 | 110 | 160 | 250 |

| 送り棒径(mm) | 9.5 | 9.5 | 2*9.5/15 | 2*12/15 |

| 最大。平角線製品幅(mm) | 30 | 30 | 170 | |

| 平角線製品断面積(mm2) | 5-200 | 5-200 | 25-300 | 75-2000 |

| 丸管径(mm) | 5-20 | 5-20 | 7-50 | |

| 扁平チューブ幅(mm) | - | ≤40 | ≤70 | |

| 平角線/チューブ 出力(kg/h) | 160/160 | 280/240 | 260/260 | (600/900)/- |

生産ラインのレイアウト

ペイオフストレートナー 超音波洗浄 冷却システム ダンサー テークアップ機

写真 217282

ここにメッセージを書いて送信してください